Wir möchten Ihnen Lean Management so einfach wie möglich erklären und Ihnen die Möglichkeiten geben, mit diesem Wissen die ersten eigenen Schritte in Richtung Prozessoptimierung zu gehen. Deshalb konzentrieren wir uns in diesem Blogpost auf eine wesentliche Frage, die uns immer wieder gestellt wird: Wie sammle ich meine Probleme? Denn um erfolgreich zu starten, müssen Sie wissen, wo Sie stehen und Ihre aktuellen Problemstellungen strukturiert dokumentieren. Setzen Sie sich gezielt mit Kolleg*innen oder Mitarbeiter*innen zusammen und bringen Sie alle Hinweise, Erkenntnisse und Problemstellungen zu Papier! So bekommen Sie eine strukturierte Problemsammlung. Sie wissen, woran Sie arbeiten müssen und in welcher Reihenfolge.

Es geht hier bei nicht darum, Schuldige zu finden oder Probleme anzuprangern, sondern Ihre Zielsetzung ist eine ganz andere: Was kann ich mit dieser Problemanalyse erreichen?

Zum einen können Sie damit Klarheit für sich selbst und für Ihr Team schaffen. Zum anderen erkennen Sie Probleme, die übergelagert sind und das gesamte Unternehmen betreffen. Sie sehen, wo in der Abteilung oder im Unternehmen der Schuh drückt, und sind in der Lage, den realen Status Quo zu formulieren. Genau dieser reale Status Quo ist ein super Ausgangspunkt für Ihre Verbesserungsreise. Außerdem sehen Sie anhand der Probleme, wo Sie Prioritäten setzen müssen. So ergibt sich im Verlauf der Problemanalyse, aus allen gesammelten Problemen am Ende eine sinnvolle Reihenfolge für den nächsten Schritt.

Wie beginne ich mit der strukturierten Sammlung von Problemen?

Generell hört sich das Sammeln von Problemen erstmal nach einer einfachen Aufgabe an. Doch die Herausforderung steckt, wie so oft, im Detail. Fakt ist: Sammeln Sie Ihre Probleme nicht nur im Kopf. Die goldene Regel lautet: Machen Sie Ihre Gedanken sichtbar. Trotz digitaler Möglichkeiten und Online-Tools wie Miro oder Whiteboard in MS Teams bleiben wir mit unseren Gedanken gerne in der realen Welt. Zusammen in einem Raum können Probleme effektiver identifiziert und analysiert werden. Dabei stets an unserer Seite ein absoluter Büro Klassiker: die Post-its.

Wie so oft ist diese Methode der Problemsammlung für jeden geeignet, egal welche Abteilung, welche Branche, ob klein oder groß.

Wie funktioniert die strukturierte Problemsammlung ganz konkret?

Sie benötigen eine weiße Wand, einen großen Stapel gelber Post-its und einen kleineren Stapel Post-its in einer anderen Farbe. Wenn Sie diese Methode zum ersten Mal anwenden, erschrecken Sie nicht, wenn Sie im Ende dieses Schrittes 40 bis 50 Problemen auf Post-its gesammelt haben

Es ist sinnvoll, Ihr Team mit einzubeziehen. Das heißt, erarbeiten Sie die Problemsammlung gemeinsam mit allen Beteiligten. Die ideale Gruppengröße liegt bei fünf bis sechs Personen. Mehr als acht Personen sollten es auf keinen Fall sein, da die Gefahr der Verwässerung und von Endlosschleifen steigt. Setzen Sie einen Termin in Form eines Problemworkshops mit ausreichendem Vorlauf an und planen Sie genügend Zeit ein. Nehmen Sie sich Zeit für die Problemanalyse und gehen Sie nicht zu schnell zu den Lösungen über. Denn dadurch werden die Probleme nur oberflächlich angekratzt und das Wissen über die Problemquellen bleibt auf der Strecke. Das Zauberwort heißt hier: Tiefe. Es verstecken sich oft weitere Probleme hinter einem offensichtlichen Problem, nur wenn Sie auch die Kleinstprobleme identifizieren, können Sie eine langfristige Lösungsstrategie entwickeln.

Im Prinzip kann in drei Schritten vorgegangen werden:

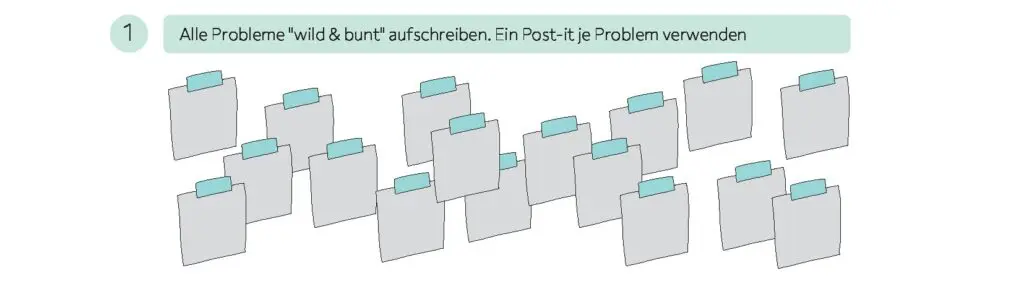

Schritt 1: Probleme sammeln

Im ersten Schritt schreiben die Teilnehmer alle Probleme „wild & bunt“ für sich selbst nieder. Es sollte darauf geachtet werden, dass dabei keine Probleme abgeschrieben werden, um eine Verwässerung zu vermeiden. Für jedes Problem wird ein Post-it verwendet. Anschließend klebt jeder Teilnehmer seine eigenen Post-its mit einer kurzen Erklärung an die Wand.

Halten Sie dabei die Zeit im Auge. Einzelne Teilnehmer sollten sich zudem nicht mit langen Erklärungen verzetteln. Das Motto sollte sein: Probleme kurz und prägnant erklären und an die Wand kleben.

Lassen Sie nicht die Stimmung von den vielen Post-its an der Wand vermiesen – es ist bei weitem nicht so schlimm, wie es aussieht.

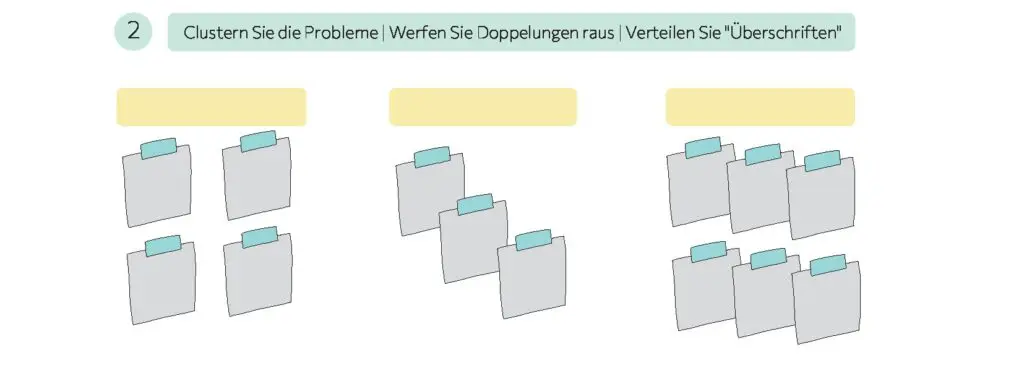

Schritt 2: Probleme clustern

Im zweiten Schritt werden die Probleme geclustert. Das bedeutet, dass Sie die Probleme nun in Bereiche (Cluster) aufteilen und Duplikate aussortieren.

Hier ein Beispiel: Sie haben den Bereich/Cluster Kommunikation mit verschiedenen Problemen, wie z.B:

- Schwierige Abstimmung

- Schlechte Informationsweitergabe

- Keine klare Aufgabenverteilung

Diese Gruppierung in Cluster nehmen Sie für alle relevanten Problem-Bereiche Ihres Unternehmens vor. Anschließend geben Sie jedem der entstandenen Bereiche einen aussagekräftigen Titel bzw. eine Überschrift. In der Regel ergeben sich vier bis sechs Bereiche. Das ist eine übliche Größenordnung, an der Sie sich orientieren können. Sofern Sie zu viele Probleme in einem Cluster haben, schauen Sie noch einmal, ob es Sinn macht, aus dem einen, recht vollen Cluster, zwei Cluster zu bilden, die durch die Überschriften dann noch einmal genauer werden.

Verwenden Sie für die Überschriften die Post-its mit der anderen Farbe. So können Sie die Probleme und die Überschriften gut erkennen.

Jetzt ist das Ganze schon viel aufgeräumter und strukturierter, ihre Probleme sind identifiziert und gruppiert.

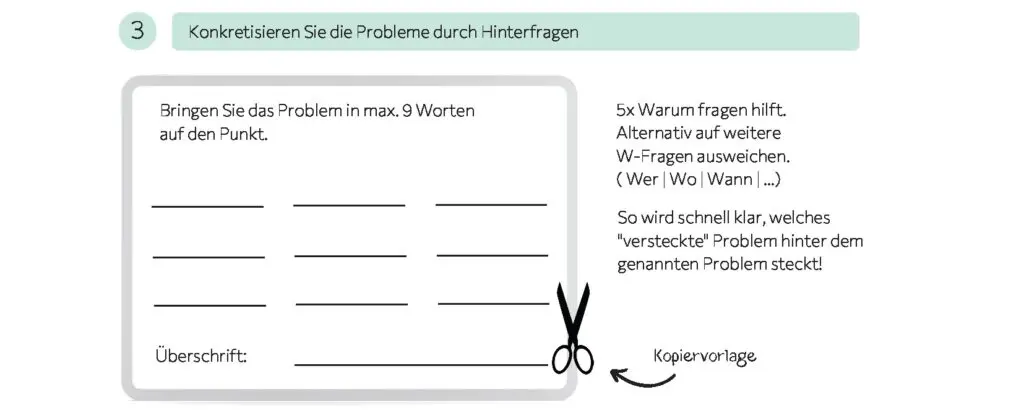

Schritt 3: Probleme konkretisieren

Sie sehen durch die Gruppierung, welche Themenbereiche für Sie besonders wichtig sind. Konkretisieren Sie nun die Probleme durch Fragen. Hier eignet sich am besten die Frage nach dem Warum: Warum gerade das? Warum ist das so?

Hier begegnen Sie nun einer sehr bekannten Methode, die auch im Lean Management angewendet wird: Die 5W-Fragen. Grundlage dieser einfachen Fragemethode ist, dass Sie fünf Mal Warum? fragen. Und zwar so, dass die Fragen aufeinander aufbauen und immer tiefer in das Problem eindringen. Zum Beispiel:

- Warum fehlt Zeit? Es fehlt ein Werkzeug.

- Warum fehlt ein Werkzeug? Weil es ein anderer hat.

- Warum hat es jemand anderes? Weil die Person kein eigenes Werkzeug hat.

- Warum hat diese Person kein Werkzeug? Weil wir allgemein zu wenig Werkzeug haben.

- Warum haben wir zu wenig Werkzeug? Das Budget wurde gekürzt. Der Grund für die Kürzung ist, dass, genügend Werkzeug vorhanden ist, jedoch nicht sorgsam damit umgegangen wird und es somit immer wieder verlegt wird.

Sie wissen nun, dass es zwar genug Werkzeug gibt, aber niemand weiß, wo es ist. Weil es keinen definierten Ort für das Werkzeug gibt. Jeder legt es überall hin.

Mit dieser 5-W-Fragemethode haben Sie gezielt das Problem hinter dem Problem identifiziert und sind zu der Problemquelle durchgedrungen. Die Problemquelle ist: Es gibt keinen definierten Ort für Werkzeug. Das erste Problem, dass ständig Werkzeug fehlt, ist nur das Symptom, das zunächst offensichtlich und oberflächlich vorhanden ist. Deshalb macht diese Methode der fünfmaligen Warum-Frage oft so viel Sinn.

Die Quintessenz lautet: Erst wenn Sie alle Problemquellen kennen, können Sie wirklich gute Lösungen entwickeln. Die Entwicklung von passenden Lösungen für ihre Problemquellen wird Thema unseres nächsten Blogbeitrags. Bis dahin wünschen wir Ihnen eine positive und aufschlussreiche Problemsuche.

Ihr Lars Kinkeldey und Ihre Kathrin Wortmann von der Freiraum Bande.